服务热线:

16691370111

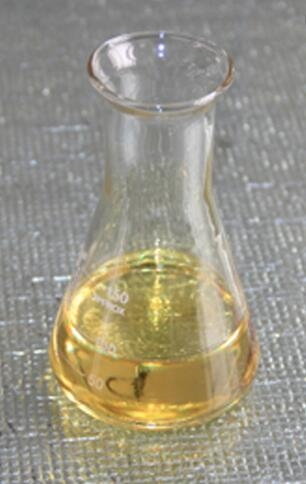

导热油事故的原因和解决方案

发布:admin浏览次数:1

导热油的泄漏危害之前我们也和大家分享过,也确实是有实际案例证实过,导热油事故产生的原因很多种,针对不同的原因也有很多解决方案。导热油厂家——永龙化工和大家分享这一问题。

一、事故类型

1、锅炉质量问题致使强度下降引起鼓包、爆管事故;

2、导热油结垢增加引起过热过烧,继而引起部件变形、开裂,造成泄漏或引起火灾事故;

3、导热油带水引起爆沸,造成泄漏或引起火灾事故;

4、因锅炉事故引起房屋倒塌事故;

5、因锅炉事故引起周边危险品、易燃易爆品的二次事故;

6、停电事故;

二、危害程度分析

1、一般事故,人员轻伤,轻微经济损失,如:鼓包、少量泄漏等;

2、较大事故,人员轻、重伤、死亡,较大经济损失如: 爆管、大量泄漏或轻微火灾等;

3、重大、特别重大事故,人员群死群伤,特别重大经济损失如:锅炉爆管、 泄漏引起火灾等;

三、事故原因及预防措施

1、鼓包、爆管事故

1)、原因:

①使用质量不符合国家标准的劣质油或再生油。残炭等指标大大超标,运行中这些物质存积在锅筒或管壁上,使之过热。

②超温、过热

A突然性停电,导热油在炉管内停滞所造成。

B热油泵工作不正常,空转,打不起压力,致使热媒在炉管内停滞所造成。

C操作不当:停炉后炉内油温在80°C以上时,油泵即停止转动循环降温,致使油质变坏、产生结焦。

D过滤器先用不当:例,不锈钢丝网做成的过滤器大约26目/英寸,只能滤出较大胶粒结焦物,而较小的结焦物仍未能滤出而沉积在锅筒底部或受热面管壁,致使超温过热。

E导热油在加热运行过程中仍然会发生一些化学变化而产生成少量高聚合物,同时也会因局部过热生成焦碳,这些高聚合物和残炭不溶于油而悬浮在油中,运行中这些物质会沉积在锅筒底部而过热鼓包、沉积在管壁上而过热爆管。

2)、预防

①、控制流速:过低流速会造成受热面中的大部分或局部管内壁温高于允许油膜温度而缩短导热油的正常使用寿命,甚至会影响安全。辐射受热面管子内导热油流速不低于2m/s,对流受热管子内不低于1.5m/s;

②控制使用温度:锅炉的出口温度应比热载体的工作温度低约30°C,以防止油在使用过程中过热分解变质,产生残炭、堵塞管径。造成管壁过热等事故。

③定期对导热油取样分析,及时掌握油的品质变化情况、分析原因。定期适当补充新导热油量,使其残炭量基本得稳定,加入锅炉中的热载体油必须预先脱水,否则将会因油中水分大量蒸发而造成油路汽塞、循环不畅而影响安全运行。

④油路中采用不锈钢粉末扎制法制成的不锈钢过滤器,滤去悬浮物在油中的由于运行中生成的高聚合物和碳粒,以防止加热管的损坏。

⑤加热炉进液口和出液口.上必须装有测温仪表,并设有超温报警器。

⑥对于强制循环液相加热炉,必须装有备用循环泵,并保持性能良好。

⑦膨胀槽应装有液位计和液位报警器。

2、泄露事故

1)、原因

①由于导热油渗透性较强,法兰垫片处较为严重。

②由于焊接质量问题,热媒输送主管焊缝部分条脱落,致使大量导热油外漏。

③超温情况下大量汽化,引起管道振动甚至损坏而泄漏。

2)、预防:

①导热油在高温时渗透性较强,因此管道连接以焊接为好,适当铺以法兰连接;不得采用螺纹连接;法兰连接应采用耐油、耐压、耐高温的高强石墨制品作密封垫片。

②所有与热载体接触的附件不得采用有色金属和铸铁制造。钢管应采用20好无缝管、紧固件尤其主回路上的连接螺栓采用35号钢鼓较为妥当。

③锅炉点火前,导热油在系统管路中循环不少于60分钟,同时对系统进行- -次泄漏检查,确认一切正常之后,方开始点火。

3、停电时对锅炉事故预防

1)、预防

①有条件企业可设置双路电源。

②设置小型汽发电机,其电路与基本循环泵电路互为切换。当发生紧急停电事故时,很快启动小型汽油发动机组,接通切换开关,使基本循环油泵继续工作。

③设置储油槽、膨胀槽。当发生紧急停电时,打开锅炉放油阀门,将高温油缓慢放入储油槽,并让膨胀油槽中冷油慢慢流入锅炉。及时带抽走热量,防止停电后的时间内油温超高造成事故。但值得注意的是:此方法是保安全并非保使用的好方法,因高温导热油排至储油箱与空气接触,易引起氧化变质,并且温度越高氧化越快。大大缩短了导热油的使用寿命。

更多导热油知识关注濮阳市永龙化工,导热油、高温导热油、合成导热油生产销售电话16691370111